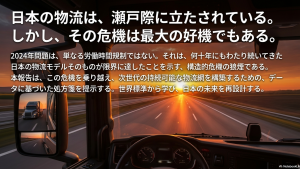

序論:貨物輸送における車両形態の変遷と国際的動向

世界の貨物自動車運送における車両の形態は、経済の成熟度や物流網の合理化に伴い、車体と荷台が一体となった単車(リジッド・トラック:荷台が固定されたトラック)から、動力部と荷台部を分離可能な連結車両(セミトレーラー、フルトレーラー)へと大きくシフトしてきた。この変遷は単なる技術的な選択ではなく、物流の柔軟性、労働生産性、そしてコスト効率を極限まで追求した結果である。今日、欧米や中国などの主要経済圏では、トラクター(けん引車)とシャーシ(車台:コンテナや荷台を載せるための骨組み)を切り離して運用するトレーラー輸送がグローバル・スタンダード(世界標準)として定着している 1。

日本においては、高度経済成長期から単車による戸口から戸口への直接配送が物流の主軸を担ってきた。その結果、トレーラー輸送の普及率は他国と比較して低い水準に留まっている。一般的に、日本の国土の狭さや道路の狭隘性(きょうあいせい:道幅が狭いこと)が普及の最大の障害であると論じられることが多い。しかし、主要な生産拠点である基幹工場や大規模な物流センター(倉庫)の立地選定においては、既に大型車両の進入可能性と高速道路への接続性が最優先事項として考慮されている 1。したがって、物理的な道路構造そのものが普及を阻む決定的な要因であるという認識は、現代の物流実態から乖離しつつある。

日本においては、高度経済成長期から単車による戸口から戸口への直接配送が物流の主軸を担ってきた。その結果、トレーラー輸送の普及率は他国と比較して低い水準に留まっている。一般的に、日本の国土の狭さや道路の狭隘性(きょうあいせい:道幅が狭いこと)が普及の最大の障害であると論じられることが多い。しかし、主要な生産拠点である基幹工場や大規模な物流センター(倉庫)の立地選定においては、既に大型車両の進入可能性と高速道路への接続性が最優先事項として考慮されている 1。したがって、物理的な道路構造そのものが普及を阻む決定的な要因であるという認識は、現代の物流実態から乖離しつつある。

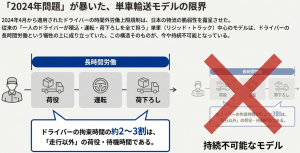

日本の物流が直面している最大の問題は、2024年4月から適用されたトラックドライバーの時間外労働上限規制、いわゆる2024年問題である。この規制により、従来の「一人のドライバーが積み込み、運転、荷下ろしをすべて行う」という単車中心のモデルは、長時間労働に依存しなければ成立しないという構造的欠陥が露呈した 1。この課題を解決する手段として、ドライバーが貨物から物理的に離れることができるトレーラー輸送、およびその運用手法である台切り(だいぎり:トラクターとトレーラーを切り離す作業)が注目されている 1。本報告書では、日英欧米の比較を通じて、トレーラー輸送の優位性と日本が抱える課題、そして先進企業が実践する高度なオペレーションの実態を詳細に分析する。

目次

トレーラー輸送の実態に関する国際比較:統計と規制の視点

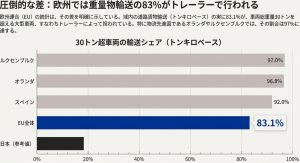

トレーラー輸送の普及度合いを把握するためには、各国の車両登録数や道路貨物輸送における重量区分別のシェアを比較することが不可欠である。欧州連合(EU)や英国(UK)、米国においては、重量物輸送のほとんどがトレーラーによって行われている。

欧州における重量貨物輸送の構造

欧州では、道路貨物輸送の効率化が極めて高いレベルで達成されている。欧州自動車工業会(ACEA)および欧州統計局(Eurostat)のデータによると、EU域内の貨物輸送は、車両総重量(GVW:車両自重と最大積載量の合計)が30トンを超える重量車両(HGV:ヘビー・グッズ・ビークル)に集中している 4。

| 国・地域 | 30トン超車両の輸送シェア(トンキロベース) | 40トン超車両の輸送シェア | 備考 |

| EU全体 (2024年) | 83.1% | – | 重量車両が主流 4 |

| ルクセンブルク | 97.0% | 97.0% | 極めて高い大型化率 4 |

| オランダ | 96.8% | 96.8% | 物流ハブとしての機能 4 |

| エストニア | 94.4% | 94.4% | 北東欧の効率的輸送 4 |

| ポーランド | 92.3% | – | 30.1-40トン区分が中心 4 |

| スペイン | 92.0% | – | 30.1-40トン区分が中心 4 |

このデータから明らかなように、欧州諸国では40トン前後の大型車両、すなわち連結車両による輸送が貨物移動の根幹を支えている。特に、物流先進国であるオランダやルクセンブルクでは、輸送パフォーマンス(輸送効率)の9割以上が40トンを超える超大型車両によって生み出されている 4。これに対し、10トン以下の軽量車両による輸送は全体の0.2%に過ぎず、都市部の一部配送を除き、中長距離輸送は完全にトレーラー化されていることが伺える 4。

英国と米国の現状

英国においても、重量貨物輸送はトレーラーが主体である。2024年の統計によれば、英国籍のHGVによる国際貨物輸送は570万トンに達し、その主要な行き先はフランス、ベルギー、アイルランド、オランダといった近隣のEU諸国である 5。これらの輸送の多くは、44トン以下の6軸連結車両(トラクター3軸、トレーラー3軸)によって行われており、フェリーやユーロトンネル(英仏海峡トンネル)を利用した台切り運用も定着している 5。

米国は、世界で最も車両の大型化が進んでいる地域の一つである。連邦法による基本的な総重量制限は80,000ポンド(約36.3トン)であるが、各州の規制や特例によって、それ以上の重量や、複数のトレーラーを連結したLCV(ロング・コンビネーション・ビークル)の運行が広く認められている 7。米国の輸送市場は、2023年時点で商用車の新規登録台数が690万台に達しており、広大な国土を結ぶ物流網はトレーラー輸送なしには成立しない規模となっている 8。

車両長および重量に関する規制比較

各国の物流効率を左右するのが、道路法や車両法に基づくサイズと重量の規制である。以下の表に、日本、EU、米国の標準的な規制値をまとめる。

| 項目 | 日本 | 欧州連合 (EU) | 米国 | 備考 |

| 単車最大長 | 12.0m | 12.0m | 約13.7m | 日本は世界標準 3 |

| セミトレーラー最大長 | 16.5m | 16.5m | 州により19.8m超 | 日本は特例で18m 3 |

| 連結車両(ダブルス等) | 最大25m | 18.75m – 25.25m | 最大31m超 | 北欧や米国は極めて長い 6 |

| 標準総重量 (GVW) | 25t | 40t | 約36.3t | 日本は特車許可が必要 3 |

| 最大全幅 | 2.5m | 2.55m – 2.60m | 2.6m | 欧米はパレット効率重視 6 |

欧州では1996年の指令(Directive 96/53/EC)により、標準的な車両寸法と重量が定められており、45フィートコンテナ(約13.7メートル)の輸送に対応するための長さ緩和措置(15cmの延長)なども設けられている 9。一方、日本では2019年の規制緩和により、ダブル連結トラック(1台で大型トラック2台分を運ぶ連結車両)の最大長が25メートルまで認められるようになったが、これは欧州の一部の国々で試行・導入されている「メガトラック(LHV)」と同等の基準にようやく到達したことを意味する 10。

欧州では1996年の指令(Directive 96/53/EC)により、標準的な車両寸法と重量が定められており、45フィートコンテナ(約13.7メートル)の輸送に対応するための長さ緩和措置(15cmの延長)なども設けられている 9。一方、日本では2019年の規制緩和により、ダブル連結トラック(1台で大型トラック2台分を運ぶ連結車両)の最大長が25メートルまで認められるようになったが、これは欧州の一部の国々で試行・導入されている「メガトラック(LHV)」と同等の基準にようやく到達したことを意味する 10。

日本におけるトレーラー輸送普及の阻害要因:構造的課題の分析

日本においてトレーラー輸送が普及してこなかった理由は、単に道路が狭いからという物理的な側面だけではない。むしろ、土地利用のあり方や商慣習、そして法制度の運用という多層的な構造に起因している。

土地利用と用途地域のミスマッチ

土地利用と用途地域のミスマッチ

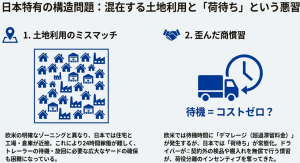

Wedgeの記事等で国阪氏が指摘するように、日本の普及阻害の要因は「土地の使い方の不全」にある 1。欧米では、住宅地と工業・物流地帯を明確に分けるゾーニング(土地利用の区分け)が行われているのに対し、日本では用途地域(都市計画法に基づく土地の用途制限)が混在しており、住宅と工場、倉庫が近接して立地しているケースが少なくない 1。このため、大型車両の頻繁な往来が騒音や安全性の観点から地域住民の反発を招きやすく、24時間稼働を前提としたトレーラー輸送の導入を難しくしてきた。

また、日本の都市計画は地方自治体に強い権限が分散されているため、広域的な物流インフラのグランドデザイン(全体構想)を描きにくい側面がある 1。物流適地(ロジスティクスに最適な土地)の確保が難しく、開発が進まないことが、トレーラーが本来の機動力を発揮できる大規模なヤード(車両を待機・旋回させるための広場)を備えた拠点の不足に繋がっている 1。

荷待ち・荷役を巡る商慣習の歪み

荷待ち・荷役を巡る商慣習の歪み

日本特有の課題として、荷主と運送事業者の力関係から生じる非効率な実務が挙げられる。欧米では、トラックが到着してから荷役を開始するまでの時間が厳格に管理されており、規定の無料待機時間を過ぎれば「デマレージ(超過滞留料金)」が自動的に発生するのが一般的である 1。

これに対し、日本では長らく「荷待ち(にまち:荷物の積み下ろし待ち)」が常態化しており、さらに本来は契約外であるはずの「棚入れ」や「検品」、あるいは「ラベル貼り」といった付帯作業をドライバーが無償で行うケースが散見されてきた 1。このような環境下では、車両を切り離して効率化を図る「台切り」よりも、ドライバーを拘束してでも作業を行わせるほうが、荷主側にとっては安価で都合が良いというインセンティブ(動機付け)が働いてしまう 1。2024年問題への対応は、こうした「ドライバーの犠牲の上に成り立つ低コスト物流」の限界を認め、制度的に是正することを意図している 1。

車両登録と生産現場のギャップ

車両登録と生産現場のギャップ

日本の車両市場においても、単車(リジッド・トラック)の製造・販売が圧倒的なシェアを占めており、トレーラー(トラクターおよびシャーシ)の供給体制は限定的であった。2002年時点の統計でも、日本の重大型トラック生産台数は約68万台に達しており、世界トップクラスの生産能力を誇りながらも、その多くは国内向けの単車であった 12。

一方で、日本の製造業や物流事業者は、基幹工場や最新の物流センターを設計する際、既に大型トレーラーの進入を前提としている 1。しかし、古い小規模な倉庫や店舗配送においては依然として大型車の進入が不可能な場所が多く、これが物流全体の「部分最適」を招き、トレーラー化による「全体最適」を妨げてきた。近年では、高速道路のインターチェンジ(IC)直結型の物流施設が増加しており、物理的なアクセス障壁は急速に解消されつつある 10。

台切り運用による生産性向上とコスト低減のメカニズム

台切り運用による生産性向上とコスト低減のメカニズム

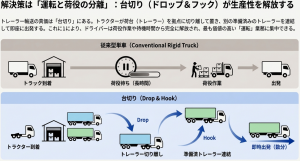

トレーラー輸送の利点を最大限に引き出す手法が「台切り(だいぎり:トラクターとトレーラーの切り離し)」である。これは、トラクター(動力部)がシャーシ(荷台部)を切り離して放置し、別のシャーシを連結して即座に出発するオペレーションを指す。この仕組みは、労働生産性の向上と運行コストの削減に寄与する。

労働生産性の向上効果と試算

労働生産性の向上効果と試算

単車輸送と比較して、トレーラー輸送(特に台切り運用)はドライバーの「拘束時間」を劇的に削減する。

- 荷役分離(にやくぶんり):単車の場合、ドライバーは荷積みや荷下ろしの間、その場に留まり、自ら作業を行うか、作業が終わるのを待たなければならない。台切りでは、荷主側が事前にシャーシに荷物を積んでおき、ドライバーは到着後数分でシャーシを交換して出発できる。これにより、ドライバーの拘束時間の約2割から3割を占めるとされる「走行以外」の時間を、ほぼゼロに近づけることが可能となる 1。

- 輸送回転数の増加:1日の拘束時間が同じであれば、荷役・待機時間が短縮された分、走行距離を延ばす、あるいは運行回数を増やすことができる。

- 柔軟な労務管理:ドライバーの運転時間と、倉庫側の荷役時間を完全に同期させる必要がなくなるため、深夜の荷受けや早朝の出荷といった時間差運用が容易になる 14。

コスト低減効果の構造

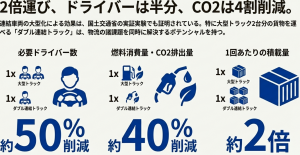

連結車両の大型化は、単位輸送量あたりのコストを大幅に引き下げる。特にダブル連結トラック(全長25メートル)の導入効果は、国土交通省の実証実験においても明確に示されている 3。

| 比較項目 | 大型トラック (12m単車) | ダブル連結トラック (25m) | 改善効果 |

| 必要ドライバー数 | 1.0 (基準) | 約0.5 | 約50% 削減 3 |

| 燃料消費量・CO2排出量 | 1.0 (基準) | 約0.6 | 約40% 削減 3 |

| 1回あたりの積載量 | 約10-15t | 約20-30t | 約2倍 11 |

運行コストの削減には、人件費の抑制だけでなく、高速道路料金の割引適用(連結車両向けの特例)や、車両の管理コストの効率化も含まれる。一度に運べる量が増えれば運行回数を減らせるため、タイヤの摩耗やオイル交換などのメンテナンス費用、さらには交通事故のリスクそのものも減少する 16。

先進的グローバル小売企業におけるトレーラー運用の事例調査

先進的グローバル小売企業におけるトレーラー運用の事例調査

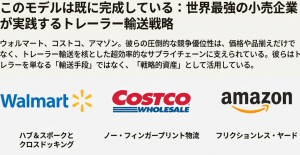

ウォルマート、コストコ、アマゾンといった世界的な小売大手は、トレーラー輸送を単なる運搬手段としてではなく、サプライチェーン(供給網)全体の効率を最適化するための「戦略的資産」として位置づけている。

ウォルマート:ハブ・アンド・スポークとクロスドッキングの融合

ウォルマート:ハブ・アンド・スポークとクロスドッキングの融合

ウォルマートの物流モデルの強みは、自社保有のトラック艦隊(プライベート・フリート)と、高度に自動化された配送センター(DC)にある 14。

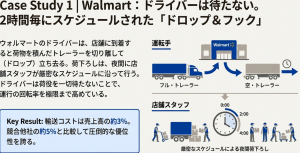

- 徹底した台切り(ドロップ・アンド・フック):ウォルマートのドライバーは、DCで荷物を積んだトレーラーを連結して店舗へ向かう。店舗に到着すると、そのトレーラーを店舗のヤードに切り離して(ドロップ)置いていき、代わりに荷下ろしが済んで空になった、あるいは返品商品が積まれたトレーラーを連結して(フック)DCへ戻る 14。この間、ドライバーが荷下ろしの完了を待つことは一切ない。

- スケジュール化された荷解き:店舗での荷下ろしは、夜間に2時間間隔で厳密にスケジュールされている。例えば、午前0時、午前2時、午前4時といった具合に、店舗スタッフが順次トレーラーの中身を店舗内へ運び込む 14。ドライバーは店舗で一晩過ごす場合もあるが、その間も車両は店舗スタッフによって管理されるため、ドライバーの労務負担は最小限に抑えられる 14。

- 輸送コストの優位性:ウォルマートの輸送コストは売上高の約3%と見積もられており、競合他社の約5%と比較して極めて低い水準にある 17。これは、EDI(電子データ交換)を用いた仕入れの最適化と、クロスドッキング(在庫を持たず、入荷した商品をそのまま配送車両に積み替える手法)によって、保管コストと荷役回数を極限まで減らしている成果である 17。

コストコ:パレット単位の「ノー・フィンガープリント」配送

コストコ:パレット単位の「ノー・フィンガープリント」配送

コストコは、物流プロセスにおける「人の手による接触回数」を最小化することに執着している。これを「指紋(フィンガープリント)を残さない」物流と呼ぶ 19。

- フルパレット輸送の徹底:商品はメーカーからコストコの「デポ(配送拠点)」へパレット単位で届き、デポ内でもケース単位での仕分けは行われない。フォークリフトがパレットをそのまま別のトレーラーへ積み替えるだけである 19。

- デポによるクロスドック:コストコのデポは在庫を保管する倉庫ではなく、トレーラー間の積み替えを行うための「クロスドック施設」として機能する 19。サプライヤーからの商品は、最短時間で店舗行きのトレーラーへと再構成される。

- 自社車両の活用とバックハウル:コストコは、米国内の多くの拠点で自社車両をリース運用しており、店舗への配送を終えたトレーラーが帰路にサプライヤーの工場へ立ち寄り、商品を回収してデポへ戻る「バックハウル(帰り荷)」を徹底している 20。これにより、空車走行距離(デッドヘッド・マイル)を削減し、燃料効率を高めている。

アマゾン:AIとRelayによるフリクションレス・ヤード管理

アマゾン:AIとRelayによるフリクションレス・ヤード管理

アマゾンは、世界中に広がる「フルフィルメントセンター(配送拠点)」において、ヤード(車両待機所)の混雑をテクノロジーで解決している 22。

- Amazon Relayの活用:ドライバーは「Amazon Relay」というモバイルアプリを使用し、施設の到着前からゲートへの入場、ドックへの接車、書類のやり取りまでをデジタルで完結させる 22。

- 自動ゲートシステム:車両が施設に近づくと、カメラによるライセンスプレート認識とRFIDリーダーが車両を自動で識別する。ドライバーが窓を開けて係員と話す必要はなく、アプリの指示に従って指定のドックへ向かうだけである 22。これにより、ゲートでの滞留時間が大幅に短縮される。

- リアルタイム・ヤード管理:AIがヤード内の全トレーラーの位置と中身を把握し、どのトレーラーを優先的に荷下ろしすべきかを自動で判断する 23。ヤード内を移動させるための専用車両(ヤード・ジョッキー)の動きも最適化されており、ドライバーの待機時間を最小限に抑える「フリクションレス(摩擦のない)」な体験を提供している 22。

ヤードマネジメントシステム(YMS)の機能と導入の経済的メリット

ヤードマネジメントシステム(YMS)の機能と導入の経済的メリット

トレーラー輸送の効率を左右するのは、公道での走行時間よりも、むしろ物流拠点の敷地内(ヤード)での滞在時間である。この時間を管理・最適化するのが「ヤードマネジメントシステム(YMS:拠点内車両管理システム)」である。

YMSの主な構成機能

YMSは、倉庫管理システム(WMS)と輸送管理システム(TMS)の間の情報の「空白地帯」を埋める役割を担う 25。

| 機能項目 | 内容説明 | 期待される効果 |

| リアルタイム追跡 | GPS、RFID、カメラを用いてヤード内の全車両の位置を把握 26 | シャーシの紛失や捜索時間の削減 26 |

| ゲート自動化 | チェックイン・チェックアウトのセルフサービス化、電子サインの導入 22 | ゲートでの渋滞解消、人件費削減 28 |

| ドック管理 | WMSと連携し、荷役の緊急度に応じたドックの割り当てを自動化 25 | ドック利用率の向上 (30-40%) 26 |

| タスク最適化 | ヤード内移動車(ヤード・ジョッキー)への指示を最適化 27 | 構内走行距離の短縮、安全性向上 28 |

| 滞留アラート | 規定時間を超えて滞留している車両を検知し通知する 26 | デマレージ(延滞料)の削減、回転率向上 25 |

定量的・定性的な導入メリット

YMSの導入により、多くの企業が劇的な改善を実現している。例えば、米国の事例では、ヤード内での手動による車両移動作業が40-50%削減され、情報の正確性はほぼ100%に達したと報告されている 26。

また、定性的なメリットとして「ドライバーの満足度向上」がある 22。物流業界における深刻な労働力不足を背景に、待機時間が短く、指示が明確な施設は、ドライバーから選ばれる拠点となる 22。さらに、ヤード内の歩行者と車両の接触リスクを減らすなど、安全性の向上にも大きく寄与する 22。

日本における「ダブル連結トラック」の普及と政策的背景

日本における「ダブル連結トラック」の普及と政策的背景

日本政府は、ドライバー不足の解消と二酸化炭素排出量の削減を目指して、1台で通常の大型トラック2台分の貨物を輸送できる「ダブル連結トラック」の導入を政策的に後押ししている 11。

規制緩和と運行条件の変遷

- 最大長の緩和:2019年に特殊車両通行許可(特車許可:道路法に基づき、制限を超える車両の通行を認める許可)の基準が改定され、最大長が21メートルから25メートルへ引き上げられた 10。これにより、一般的な大型トラック(約12メートル)の荷台を2つ連結して走行することが可能となった 10。

- 走行路線の拡大:当初は新東名高速道路の一部区間に限定されていたが、現在は東北から九州までの主要な幹線高速道路へと運行可能区間が拡大されている 10。

- 中継輸送(バトンタッチ輸送)の推進:2024年問題への対策として、複数の事業者が連結車両を共有したり、IC近傍の拠点でトラクターを交換したりする「中継輸送」の仕組みが推奨されている 10。

政策的な配慮と課題への対応

日本の政策当局は、トレーラー輸送の大型化に伴う懸念に対しても、以下のような客観的な配慮と対策を講じている。

- インフラ面の制約への対応:連結車両は全長が長いため、高速道路のパーキングエリア(PA)やサービスエリア(SA)での駐車が困難であるという弱点がある 10。これに対し、政府はダブル連結トラック専用の駐車マス(駐車スペース)を優先的に整備しており、2024年3月末までに152カ所を確保した 10。

- 安全性の確保:大型かつ連結された車両は、旋回性能や制動性能において高度な技術を要する。そのため、運転者には大型免許・けん引免許の保有期間(5年以上)や、数時間の専門訓練が義務付けられている 3。また、衝突被害軽減ブレーキや自動車間距離維持装置などの先進安全装置の搭載が必須条件となっている 3。

- 申請手続きの迅速化:特殊車両通行許可の申請から許可までに数カ月を要することが、事業者の導入を躊躇させる一因となっていた 10。これに対し、行政側は手続きのオンライン化や審査プロセスの簡素化を加速させており、運用の柔軟性を高める方向で調整が進められている 10。

物流拠点(倉庫・工場)におけるハードウェアとソフトウェアの統合

トレーラー輸送を真に普及させるためには、車両の規制緩和だけでなく、それを受け入れる物流拠点の「構造的な転換」が必要である。

建築設計におけるトレーラー対応

従来の日本の倉庫設計は、10トンの単車を基準としたものが多く、トレーラーが台切りを行うための十分なヤード面積が確保されていないことが多い 1。これに対し、国土交通省の「物流を考慮した建築物の設計・運用」の手引きなどでは、以下のような基準の導入が議論されている 13。

- 旋回半径の確保:セミトレーラー(約16.5m)やダブル連結トラック(25m)が無理なく旋回できるよう、通路幅やカーブの曲率を設計段階で考慮する 13。

- バース(接車口)の大型化:トレーラーが接車した状態で周囲の車両通行を妨げないための奥行きの確保や、パレット輸送を前提とした高床式ドックの標準化が進められている。

- 24時間運用のための防音対策:住宅地と近接する拠点では、遮音壁の設置や夜間の静粛な荷役を可能にするフォークリフトの電動化(EV化)が推奨されている 1。

データ連携によるサプライチェーンの可視化

トレーラー輸送の効率を最大化するには、荷主、運送事業者、倉庫業者の三者がリアルタイムでデータを共有する必要がある。

- 到着予定時刻(ETA)の共有:TMS(輸送管理システム)から得られるGPSデータを倉庫側が把握することで、車両が到着する前に荷物をドックの前に準備しておく「ステージング(仮置き)」が可能となる 25。

- 電子受領書(e-POD)の導入:アマゾンの事例にあるように、書類のやり取りをデジタル化することで、ドライバーが事務所へ立ち寄る時間を削減し、作業時間をさらに短縮できる 22。

- 車両・貨物情報の標準化:GS1-128などの標準バーコードやRFIDを用いることで、どのトレーラーに何の荷物が載っているかを一瞬で判別し、荷役ミスを防止する 27。

結論:日本物流の持続可能性とトレーラー輸送への転換

本調査を通じて、日本におけるトレーラー輸送の停滞は、単なるインフラの欠陥ではなく、歴史的な土地利用のあり方や、労働力を安価に使い倒してきた商慣習に根ざしていることが浮き彫りとなった。しかし、2024年問題を契機とした労働環境の変化と、テクノロジーによるヤード管理の高度化は、これらの障壁を乗り越えるための強力な推進力となっている。

国際比較が示す通り、30トンを超える重量貨物輸送のトレーラー化は、世界的な経済合理性の帰結である。日本においても、ダブル連結トラックの導入や台切り運用の拡大は、ドライバー不足を補うための現実的な解決策として機能し始めている。特に、ウォルマートやコストコ、アマゾンといった先行企業が実践する「荷役と運転の分離」および「デジタル技術による拠点内のフリクションレス化」は、日本の物流現場が目指すべき指針を提供している。

今後の日本の物流政策においては、車両の大型化を支えるための高速道路インフラの拡充と並行して、ヤード面積を十分に確保した物流拠点の整備、および中小事業者がYMS等のデジタルツールを導入するための支援が重要となる。日本の政策担当者は、これまでの構造的課題による弱点を認めつつ、物流DX(デジタルトランスフォーメーション)と法制度の柔軟化を一体として進めることで、持続可能な物流網の構築を図っている。トレーラー輸送への転換は、単なる効率化の手段ではなく、日本経済を支える供給網を次世代へと繋ぐための必然的な進化である。

引用文献

- 国土の狭い日本もトレーラーで物流問題解決可能な理由 Wedge …, 1月 12, 2026にアクセス、 https://wedge.ismedia.jp/articles/-/31640?page=3&layout=b

- 国土の狭い日本もトレーラーで物流問題解決可能な理由 Wedge …, 1月 12, 2026にアクセス、 https://wedge.ismedia.jp/articles/-/31640

- ダブル連結トラックについて – 国土交通省, 1月 12, 2026にアクセス、 https://www.mlit.go.jp/common/001263654.pdf

- Road freight transport by vehicle characteristics – Statistics Explained – Eurostat – European Commission, 1月 12, 2026にアクセス、 https://ec.europa.eu/eurostat/statistics-explained/index.php/Road_freight_transport_by_vehicle_characteristics

- International road freight statistics, United Kingdom: 2024 – GOV.UK, 1月 12, 2026にアクセス、 https://www.gov.uk/government/statistics/road-freight-statistics-2024/international-road-freight-statistics-united-kingdom-2024

- Maximum truck dimensions & weight: rules by country 2026 – TRALERT, 1月 12, 2026にアクセス、 https://www.tralert.com/en/blog/what-is-the-maximum-width-of-a-truck/

- CTS&W Limits Study: Volume 1 Technical Reports Summary – Chapter 1: Current Truck Size and Weight Regulations in the United States & Other Countries – FHWA Operations – Department of Transportation, 1月 12, 2026にアクセス、 https://ops.fhwa.dot.gov/freight/sw/map21tswstudy/technical_rpts/vol1technicalsummary/01current_tsw_regs.htm

- Commercial Vehicle Market Outlook 2024 – 2028 – ReportLinker, 1月 12, 2026にアクセス、 https://www.reportlinker.com/clp/global/505345

- Weights and dimensions of road vehicles in the EU | Epthinktank | European Parliament, 1月 12, 2026にアクセス、 https://epthinktank.eu/2014/04/10/weights-and-dimensions-of-road-vehicles-in-the-eu/

- ダブル連結トラックとは?行政の取り組み、メリット、今後の課題などを解説 – Hacobu, 1月 12, 2026にアクセス、 https://hacobu.jp/blog/archives/3097

- 道路:ダブル連結トラック – 国土交通省, 1月 12, 2026にアクセス、 https://www.mlit.go.jp/road/double_renketsu_truck/

- Countries Compared by Industry > Heavy truck > Production. International Statistics at NationMaster.com, 1月 12, 2026にアクセス、 https://www.nationmaster.com/country-info/stats/Industry/Heavy-truck/Production

- 物流 – 国土交通省, 1月 12, 2026にアクセス、 https://www.mlit.go.jp/seisakutokatsu/freight/index.html

- Case Study: Wal-Mart’s Distribution and Logistics System – Gyan Sanchay, 1月 12, 2026にアクセス、 https://gyansanchay.csjmu.ac.in/wp-content/uploads/2023/09/Case-Study_-Wal-Marts-Distribution-and-Logistics-System-MBA-Knowledge-Base.pdf

- 物流の新常識!ダブル連結トラックとは?メリットや課題・事例まで徹底解説 – Aidiotプラス, 1月 12, 2026にアクセス、 https://aidiot.jp/media/logistics/post-8100/

- トレーラの大型化のメリット – 大型機械や重量物運搬でお困りの方は – 岩瀬運輸機工は, 1月 12, 2026にアクセス、 https://www.iwase-group.co.jp/blog/%E3%83%88%E3%83%AC%E3%83%BC%E3%83%A9%E3%81%AE%E5%A4%A7%E5%9E%8B%E5%8C%96%E3%81%AE%E3%83%A1%E3%83%AA%E3%83%83%E3%83%88/

- Case Study | Wal-Marts Supply Chain Management Practices – Mohan’s Intangible World, 1月 12, 2026にアクセス、 https://mohanchandran.files.wordpress.com/2008/01/wal-mart.pdf

- Case Study – How Walmart Enhances Supply Chain Logistics Management With ERP Initiatives | PDF | Radio Frequency Identification – Scribd, 1月 12, 2026にアクセス、 https://www.scribd.com/document/615778453/Case-Study-How-Walmart-Enhances-Supply-Chain-Logistics-Management-with-ERP-Initiatives-1

- The Secret to Costco’s Success Lies in Supply Chain Efficiency, 1月 12, 2026にアクセス、 https://www.mwpvl.com/html/costco_supply_chain_efficiency.html

- Transportation and Logistics Sustainability – Costco Wholesale, 1月 12, 2026にアクセス、 https://www.costco.com/f/-/transportation-logistics

- Depots Used Only When They Cost Least | Food Logistics, 1月 12, 2026にアクセス、 https://www.foodlogistics.com/transportation/trucking/article/10316154/costco-depots-used-only-when-they-cost-least

- Yard tech makes for safe and smooth shipping – Amazon Freight Services, 1月 12, 2026にアクセス、 https://freight.amazon.com/newsroom/2023-yard-tech

- Why Is A YMS Essential For Efficient Dock Operations? – Smart Logistics Network – YouTube, 1月 12, 2026にアクセス、 https://www.youtube.com/watch?v=ug-O6oMgnFM

- Guidance for Intelligent Yard Management on AWS, 1月 12, 2026にアクセス、 https://aws.amazon.com/solutions/guidance/intelligent-yard-management-on-aws/

- Yard Management System: Supply Chain Efficiency Starts Here – Inbound Logistics, 1月 12, 2026にアクセス、 https://www.inboundlogistics.com/articles/putting-the-yard-first-why-supply-chain-efficiency-starts-here/

- Yard Management Systems: Your Key to Supply Chain Savings – FourKites, 1月 12, 2026にアクセス、 https://www.fourkites.com/blogs/yard-management-systems-supply-chain-savings/

- What Is YMS? UPDATE new knowledge about Yard Management System, 1月 12, 2026にアクセス、 https://worldcraftlogistics.com/what-is-a-yms-update-new-knowledge-about-yard-management-system

- C3-Case-Study-Yard-Management.pdf, 1月 12, 2026にアクセス、 https://www.c3solutions.com/wp-content/uploads/2018/09/C3-Case-Study-Yard-Management.pdf

- Descartes Yard Management | 6 Features To Track Trailer Data, 1月 12, 2026にアクセス、 https://www.descartes.com/resources/knowledge-center/descartes-yard-management

- ダブル連結トラック、普及スローペース 社会実装から5年 – 日本自動車会議所, 1月 12, 2026にアクセス、 https://www.aba-j.or.jp/info/industry/22614/

- How 3PLs Eliminate Chargebacks from Costco, Walmart, and Amazon – 18 Wheels Logistics, 1月 12, 2026にアクセス、 https://www.18wheelslogistics.com/blog/how-3pls-eliminate-chargebacks-from-costco-walmart-and-amazon

注意

以上の文書はAI Geminiが生成したものを加筆修正しており、誤りが含まれる場合があります。

コメント