日本の物流2024年問題の解決策である共同輸送ですが、荷主間のビジネスプロセスの不一致が大きな障壁です。発注サイクルやパレット規格の乱立は調整コストを増大させ、部分最適の衝突を招きます。本稿では囚人のジレンマ等の構造的課題を解明し、海外企業の成功事例を参考に、物流を競争から協調領域へ転換するためのビジネスプロセスの標準化について、その重要性を論じます。

目次

共同輸送の実態

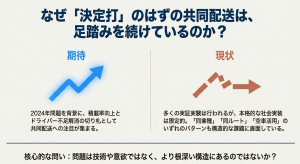

日本の物流危機2024年問題から、共同輸送は物流効率化の決定打として期待されています。しかしながら、ビジネスプロセスが異なる荷主間の共通化に手間と時間がかかりなかなか進んでいないという事例も見受けられるのです。そこで、共同輸送を阻むビジネスプロセスの標準が無い点について掘り下げていきます。

1. 共同輸送の現状:3つの主要パターン

現在、日本で行われている共同輸送は、主に以下の3つの切り口で進められています。

- 同業種混載(水平共同): 飲料メーカー同士、食品卸同士など。最も効率が上がるが、ライバル関係にあるため商流の切り離しが難航しやすい。

- 同ルート混載(垂直・地域共同): 配送先(コンビニ、百貨店、SCなど)が同じ荷主を集める。着荷主側の指定により進みやすいが、荷主ごとに納品条件が異なることがネック。

- 空車回送活用(マッチング型): 帰り荷を他社の荷物で埋める。スポット的になりやすく、定常的なライン構築には至りにくい。

2. 共同輸送を阻むビジネスプロセスの不一致

2. 共同輸送を阻むビジネスプロセスの不一致

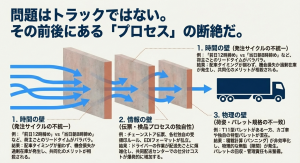

共同輸送を実現するには、単に同じトラックに載せるだけでなく、その前後にある情報の流れと商習慣(プロセス)を揃える必要があります。ここが標準化されていないため、莫大な調整コストが発生しています。

① 発注・受注サイクルの不統一(時間の壁)

- 現状: A社は前日12時締め、B社は当日朝8時締めといった具合に、荷主ごとにリードタイムがバラバラです。

- 課題: トラックの配車確定タイミングを揃えられないため、最も遅い会社に合わせるか、早い会社が在庫を余分に抱えるかの二択になり、共同化のメリットが相殺されます。

- 現状: チェーンストア伝票、各社独自の受領印ルール、EDI(電子データ交換)のフォーマットが乱立しています。

- 課題: ドライバーは配送先ごとにこの会社はハンコ、この会社はサイン、あの会社は指定伝票と異なる処理を強いられます。システムが統合されていないため、共同輸送センターでの仕分け作業が煩雑化し、ミスを誘発します。

③ 荷姿・パレット規格の不一致(物理の壁)

- 現状: \(1100mm \times 1100mm\)(T11型)の標準パレットがあるものの、いまだに段ボールのサイズや、カゴ車、独自の特型パレットを使用する荷主が多い状況です。

- 課題: 積載効率を最大化する計算(バンニング)ができず、物理的な隙間が生まれます。また、パレットの回収・管理責任を誰が追うかという契約プロセスが未整備です。

3. 解決を阻む商習慣と力関係

プロセスが標準化されない背景には、日本特有の商慣習が根深く存在します。

物流のサービス化: 荷主が着荷主(届け先)に対し、無理な時間指定や多頻度小口配送をサービスとして提供しており、それが競争力の源泉だと誤認されています。

コスト分担の不透明性: 共同輸送によって浮いたコストを荷主A:荷主B:物流業者でどう分配するかのルール(利害調整プロセス)が標準化されていません。

4. まとめ:標準化の欠如がもたらす調整コストの爆発

現状の共同輸送は、標準がない場所で、個別合意を積み上げている状態です。1対1の提携ならまだしも、3社、5社と増えるたびに、ビジネスプロセスの調整は指数関数的に難易度が上がります。

2024年問題という外圧がある今、求められているのはトラックを共有する工夫ではなく、物流を競争領域(自社独自)から協調領域(標準プロセス)へと切り離す意思決定だと言えます。

出典と参考文献

1. 政策・公的機関による標準化指針(最重要)

現在の日本における物流プロセスの標準化を語る上で、避けて通れない一次資料です。

- 『フィジカルインターネット・ロードマップ』

発行: 経済産業省・国土交通省(2022年)

内容: 2040年までに物流をインターネットのパケット交換のように、完全に標準化された容器(パレット・コンテナ)とプロセスで運用することを目指す国家戦略です。ビジネスプロセスの不一致を物流の目詰まりとして指摘しています。 - 『物流標準化アクションプラン』

発行: 官民物流標準化投資促進協議会

内容: パレットのサイズ(T11型への統一)、外装ダンボールのサイズの標準化、そして伝票・データの標準化(物流EDI)について、具体的な工程表を示しています。

2. ビジネスプロセス・データの標準化(実務・技術)

システム間の言葉を揃えるための出典です。

- 『流通BMS(流通ビジネスメッセージ標準)』

策定: 流通システム標準化推進協議会(GS1 Japan)

内容: 荷主、卸、小売の間でやり取りされる発注・出荷・受領データの標準仕様。共同輸送において誰がどのデータをいつ送るかというプロセスの標準を定めています。 - 『JILS 物流コスト調査報告書』

発行: 公益社団法人日本ロジスティクスシステム協会(JILS)

内容: 共同輸送が進まない要因として、取引先ごとの特殊条件(納品時間、付帯作業)がいかにコストを押し上げているかを定量的に示しています。

3. 学術的・理論的背景(構造的課題)

なぜ合理的な共同化が拒まれるのか、その構造を分析した文献です。

- 『物流を科学する:フィジカルインターネットの実装に向けて』

著者: 荒木昭則

内容: 日本の商慣習(多頻度小口配送、返品慣行)が、いかに物流プロセスの標準化を阻んできたかを分析し、共同配送を実現するための協調領域の作り方を提言しています。 - 『ロジスティクス工学:理論と実務』

著者: 苦瀬博仁

内容: 都市物流や共同配送の第一人者による著作。荷姿の標準化(ユニットロード)がビジネスプロセスの簡素化にどう直結するかを工学的に解説しています。 - ミクロ経済学の力

著者: 神取 道宏

内容:ミクロ経済学の中核にある理論をしっかり正面から学ぶことで、標準的な内容を完全に理解できるテキスト。

4. 共同輸送の阻害要因を深掘りするキーワード

これらの文献を調査する際、以下のキーワードを組み合わせると、ご関心のプロセスの欠如に関する具体的な事例が見つかりやすくなります。

- 付帯作業(待機時間)の非標準化: ドライバーが荷降ろし以外に課される検品や棚入れ作業。

- 納品受領情報の非同期: 紙の伝票(受領書)の回収プロセスが共同輸送のデジタル化を阻んでいる点。

- オープンパレットシステム: パレットの紛失や回収責任が明確でないため、共同輸送を躊躇させる要因。

ゲーム理論:鹿狩りゲーム

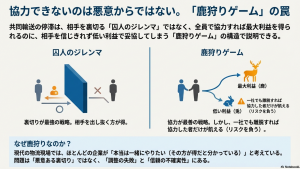

物流の共同輸送(共同配送)における協業の停滞は、全員が協力すれば最大利益が得られると分かっているのに、相手を信じきれずに低い利益で妥協してしまうという現象です。これはゲーム理論の鹿狩りゲーム(Stag Hunt)に近いと言えます。ゲーム理論では囚人のジレンマが有名ですが、鹿狩りゲームは状況が少し異なります。

物流の共同輸送(共同配送)における協業の停滞は、全員が協力すれば最大利益が得られると分かっているのに、相手を信じきれずに低い利益で妥協してしまうという現象です。これはゲーム理論の鹿狩りゲーム(Stag Hunt)に近いと言えます。ゲーム理論では囚人のジレンマが有名ですが、鹿狩りゲームは状況が少し異なります。

なぜ囚人のジレンマではなく鹿狩りなのか

理論の対比:

- 囚人のジレンマ: 相手を裏切るのが最強の戦略(物流で言えば、相手の荷物を奪うこと)。

- 鹿狩りゲーム: 全員で協力すれば「鹿(最大効率)」が得られるが、一人でも欠けると失敗し、協力した者だけが飢える。だから確実な「兎(自社単独の非効率な運行)」に逃げてしまう。

囚人のジレンマでは、相手が協力しても自分は裏切る(出し抜く)方が得になります。しかし、現代の物流現場では、本当は一緒にやりたい(その方が得だと分かっている)という企業がほとんどです。

共同輸送における鹿狩りの構造

鹿狩りゲームには、2つの均衡点があります。

- 鹿を追う(共同輸送の成立): 全社がリソースを出し合い、積載率を極限まで高める。コスト削減効果は最大。

- 兎を追う(単独輸送の維持): 他社の動きを気にせず、自社だけで確実に運ぶ。利益は少ないが、他社の遅延や情報漏洩のリスクはない。

これを物流の文脈で整理すると以下のようになります。

| 選択肢 | 期待される結果(利得) | リスク |

| 鹿(協業) | 最大効率・低コスト(共同配車による積載率向上) | 相手が離脱すると、自社だけがシステム投資損や車両不足に陥る。 |

| 兎(単独) | 確実・現状維持(自社専属車両での運行) | 効率が悪くコスト高だが、他社に振り回される不安はない。 |

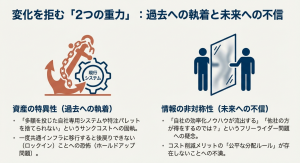

協業が成立しない真の理由は悪意ある裏切りではなく、以下の2つの不安(調整の失敗)にあります。

信頼の不確実性

自社がエース車両を出しても、他社がボロボロの車両や質の低い荷主を回してきたら損をするのではないか?

一貫性の不安

荷主の要求で、他社が急に共同輸送から抜けてしまったら、明日からの運行が止まってしまうのではないか?

つまり、相手が鹿を狙うと確信できないから、自分も安全な兎(単独輸送)を選ばざるを得ないという状況です。さらに、囚人のジレンマにも共通しますが以下の問題もあります。

共同輸送には、各社の輸送ルート荷量原価といった秘匿性の高い情報(ビジネスプロセスの中核)を共有する必要があります。

不信感の源泉: 自社の効率化ノウハウが他社に流出するのではないか他社の方がより多くのメリット(コスト削減)を得ているのではないかという疑念。

- コスト分担の不公平感: 荷量の多いA社と、小口で非効率なB社が組む場合、A社はなぜ自社がB社の非効率分を肩代わり(フリーライダーの許容)しなければならないのかという不満を抱きます。この公平な分配ルールの標準がないことが、合意を遠ざけます。

各社が長年かけて築いた独自のビジネスプロセス(特注のITシステム、専用パレット、特定の輸送条件)は、経済学でいう資産の特異性に当たります。

- サンクコストへの執着: 多額の投資をして作った自社専用システムを捨てて共通標準に合わせることは、過去の投資を否定することになり、社内的な合意形成が極めて困難です。

- 依存への恐怖: 一度共通プロセスに乗り換えると、後戻りができなくなります(ロックイン)。その後、輸送プラットフォーム側が料金を値上げしたり、条件を変更したりした際に、抵抗できなくなるホールドアップ問題を警戒します。

出典・参考文献(ゲーム理論・組織論的アプローチ)

この利害調整の失敗を深掘りするための学術的視点です。

- 『ミクロ経済学:戦略的アプローチ』 (梶井厚志、松井彰彦)

共同輸送における協調の失敗をゲーム理論で分析する基礎理論を提供します。 - 『企業戦略の経済学』 (D.ベサンコ他)

資産の特異性やホールドアップ問題が、なぜ企業間の提携(標準化)を阻むのかを詳しく解説しています。 - 『サプライチェーン・マネジメントの経済分析』 (柳川隆他)

SCMにおける情報の共有とインセンティブ設計の重要性を説いており、共同輸送における利益配分ルールの欠如を論理的に理解できます。

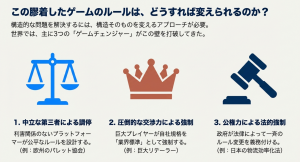

ゲームのルール変更

共同輸送を阻むジレンマを打破し、民間企業同士の合意形成を強制・促進させるためのゲームのルール変更について調査します。

前述の鹿狩りゲームの均衡を、低位(単独)から高位(協業)へシフトさせるのが執政者の役割です。

① 羅針盤による確実性の提示(情報の透明化)

AIや共同プラットフォームを使い、積載率やコスト削減額をリアルタイムで可視化します。鹿を追えばこれだけ確実に得をするという客観的な証拠を積み上げ、疑念を払拭します。

② 人情と哲学によるコミットメント(リスクの担保)

数字だけでは動かない現場に対し、執政者が万が一、一社が脱落しても、行政(またはハブ組織)が代替手段を保証するといったセーフティネットを提示します。これにより、参加者の安心感を醸成します。

③ 度胸による先行投資

誰かが最初に鹿(共同輸送)に向かって走り出さなければ、誰も後に続きません。執政者が補助金や特区指定などのリソースを投入し、協業しない方が損であるという環境を強制的に作り出す(利得構造の書き換え)度胸が求められます。

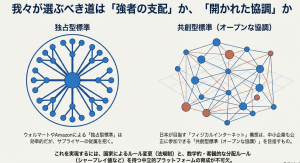

共同輸送を囚人のジレンマ(相互不信)と捉えると、監視や罰則の議論になりがちです。しかし、鹿狩りゲーム(調整の失敗)と捉えれば、必要なのはビジョンの共有と相互信頼のインフラであることが見えてきます。

まさに、羅針盤(データ)で鹿の居場所を示し、執政者(リーダー)の覚悟で共に追う勇気を呼び起こすプロセスそのものです。

中立的な第三者(4PL)による利益配分アルゴリズム

中立的な第三者(4PL)による利益配分アルゴリズム

民間企業同士だと相手の方が得をしているのでは?という疑念が拭えません。そこで、利害関係のない第三者が協力ゲームの理論を用いて、客観的な利益分配を行う仕組みが注目されています。

- シャープレイ値(Shapley Value)の活用: 共同輸送によって削減されたコスト(余剰)を、各社の貢献度(荷量、輸送頻度、ルート効率への寄与など)に応じて公平に分配する数学的手法です。

- 物理的・情報のデカップリング(切り離し): 荷主は商流(売買契約)に専念し、物流のプロセスは中立的なプラットフォーム(4PL: Fourth Party Logistics)に完全に委託します。これにより、ライバル社の情報が直接見えない状態で、プロセスの標準化だけを享受できるようになります。

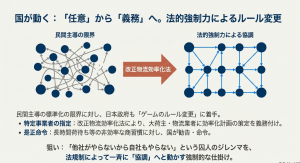

物流効率化法(改正)による法的強制力

日本政府は、民間主導の任意による標準化に限界を感じ、義務としてのルール変更に踏み切っています。

- 特定事業者の指定(ガバナンスの強化): 一定規模以上の荷主や物流業者に対し、物流効率化の計画作成を義務付けます。

ビジネスプロセスの是正命令: 長時間の荷待ちや非効率な商習慣が改善されない場合、国が勧告・命令を行えるようになります。これは、企業が他社がやらないから自社もやらないという言い訳を封じ、全社一斉にプロセスを標準化させる強制的な協調を作り出す仕掛けです。

- 物流責任者の選任: 企業内に物流経営責任者(CLO)の設置を促し、物流を現場任せのコストから経営課題(標準化すべきプロセス)へと昇格させます。

欧州の先行事例:フィジカルインターネットの社会実装

欧州(特にフランスやオランダ)では、民間企業がオープンな共同輸送網に参加することで、コストだけでなくCO2排出量削減という社会的価値(SH)を競争力に変えています。

- 標準モジュールコンテナ: パレットよりも小さな、レゴブロックのような標準容器を用いることで、異なる荷主の荷物をテトリスのように隙間なく混載するプロセスを自動化しています。

- 共同輸送の見える化: 共同化による環境貢献度をスコアリングし、非協力的な企業が市場や消費者から選ばれなくなるような社会的圧力を構築しています。

出典・参考文献(ルールの変更・最新動向)

- 『物流2024年問題と改正物流効率化法の全貌』

改正法の内容と、荷主企業に求められる具体的なビジネスプロセスの変更について詳しく解説されています。 - 『Toward a Physical Internet』 (Benoit Montreuil)

フィジカルインターネットの提唱者による論文。ゲーム理論的な協調の失敗を、インフラのオープン化によってどう解決するかを論じています。 - 『協力ゲーム理論の基礎』

シャープレイ値など、共同事業における不平不満のない利益配分の数学的根拠を理解するのに適しています。

調査の総括

調査の総括

共同輸送が進まないのは、企業のわがままではなく、個別企業にとっては非効率を貫くことが短期的に合理的であるというゲームの構造に原因があります。

この構造を壊すには、

- 数学的・客観的な分配ルール(アルゴリズム)の導入

- 国家による一斉のルール変更(法規制)

- 物流を競争ではなく共通インフラと捉える意識変革

成功・失敗事例

共同輸送の成否は、単にトラックを共用することではなく、ビジネスプロセス(商習慣・データ・荷姿)をどこまで相手に合わせられたかに集約されます。

象徴的な成功事例と、多くの企業が陥る失敗のパターンを対比させて紹介します。

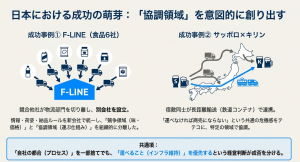

1. 成功事例:F-LINE(食品企業6社による共同物流)

1. 成功事例:F-LINE(食品企業6社による共同物流)

味の素、カゴメ、日清オイリオグループ、日清製粉ウェルナ、ハウス食品グループ、Mizkanの6社による事例です。

- 成功の鍵:競合他社が物流会社を共同設立

競合関係にあるメーカー同士が、物流部門を切り離して一つの新会社(F-LINE)に統合しました。 - 標準化したプロセス:

輸送情報の統合: 各社バラバラだった情報システムを統合し、車両手配を一元化。 - 外装サイズの標準化: 段ボールのサイズをパレット(T11型)に最適化するよう各社が設計変更。

- 納品ルールの共通化: 小売店への納品条件(時間や受領方法)を6社連合として交渉し、統一。

- 結果: 競合領域(商品の味や価格)と協調領域(運ぶ仕組み)を明確に分離したことで、積載率の大幅向上とCO2削減を達成しました。

2. 成功事例:サッポロビール × キリンビール(ライバル間の長距離共同輸送)

特に物流負荷の高い長距離移動において、宿敵とも言える2社が手を組んだ事例です。

- 成功の鍵:鉄道コンテナの共同利用

北海道から関東・関西への長距離輸送において、往路と復路で互いの荷物を融通し合いました。 - 標準化したプロセス:

- 重い荷物の混載: ビールという重量物を扱う共通の課題(積載制限)に対し、共通の鉄道コンテナを利用。

- 拠点(デポ)の共用: 互いの工場や物流センターを共同拠点として開放。

- 結果: 激しいシェア争いの中でも運べなければ商売にならないという危機感を共有し、長距離トラック不足への対策として定着しました。

3. 失敗事例:よくある形だけの共同化

多くの実証実験が実験止まりで終わる背景には、共通の失敗パターンがあります。

失敗の要因1:リードタイム(締め時間)の譲り合い失敗

- 事例: A社(12時締め・翌日着)とB社(17時締め・翌日着)が組もうとした際、B社が締め時間を早めると営業担当から苦情が出ると拒否。

- 結果: 結局、別々のトラックで走ることになり、共同化のメリットが消失。

失敗の要因2:付帯作業の押し付け合い

- 事例: 配送先の小売店で、A社の荷物は軒先渡しだが、B社の荷物は店内の棚入れまで求められる。

- 結果: 共同配送のドライバーが、B社の付帯作業に時間を取られ、A社の荷物の配送スケジュールが遅延。A社が不満を募らせて離脱。

- 失敗の要因3:データの方言が直せない

- 事例: 共同配送センターを作ったが、各社のEDI(電子的データ交換)の形式が異なり、センター側で結局手入力や伝票の貼り替えが発生。

- 結果: 事務コストが跳ね上がり、物流費削減分が相殺されてしまった。

事例から学ぶ成否を分ける物差し

| 項目 | 成功する共同配送 | 失敗する共同配送 |

| 意思決定層 | 経営層が協調領域として決断 | 現場担当者レベルの調整に終始 |

| 標準化の対象 | 締め時間、伝票、荷姿まで踏み込む | 載せる場所だけを合わせようとする |

| 利害調整 | 第三者(4PL)や新会社が公平に采配 | 当事者同士の譲り合いに頼る |

| 期間 | 長期的なインフラ構築を目指す | 短期的なコスト削減だけを追う |

結論

成功事例に共通するのは、自社の都合(プロセス)を捨ててでも、運べること(インフラの維持)を優先した点にあります。一方で失敗事例は、物流効率化はしたいが、今の商習慣(自社の強みと思い込んでいるもの)は変えたくないという矛盾が原因です。

パレットサイズの標準化

パレットサイズの標準化

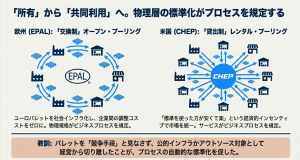

ユニットロード・システムにおいて、海外、特に欧州と米国は標準がもたらす経済的利益を最大化している先行事例です。

日本が現在苦労している企業間の調整を、彼らがどう乗り越えたのかを紐解くと、プーリング(共同利用)というビジネスモデルがプロセスの標準化を強制したことがわかります。

1. 欧州:EPAL(欧州パレット協会)によるオープン・プーリング

欧州全体で \(800mm \times 1200mm\) のユーロパレットが標準となっている事例です。

成功の鍵:完全な互換性と交換制度

EPALという第三者機関が品質を保証し、どの国のどの企業でもパレットを1枚渡して、別の1枚を受け取るという即時交換が可能です。

標準化されたプロセス:

- トラック・倉庫の規格化: すべてのトラックの荷台幅、倉庫の自動ラックがこのパレットサイズ(およびその倍数)に合わせて設計されています。

- 国境を越えた循環: 異なる国、異なる言語の企業間でも、パレットという物理的な共通言語があるため、ビジネスプロセスを個別に調整する必要がありません。

- 教訓: 物理規格(SPAC/物理層)を一つに絞り、それを社会インフラとして維持する独立組織の存在が、民間企業の合意形成コストをゼロにしました。

2. 米国・豪州:CHEP(チェップ)によるレンタル・プーリング

世界最大手のパレットレンタル会社CHEPが、\(1219mm \times 1016mm\)(48×40インチ)のGMA規格パレットを普及させた事例です。

成功の鍵:自社保有を捨てたサービス化(Servitization)

企業がパレットを所有するのではなく、必要な時に借りる仕組みに移行しました。

標準化したプロセス:

- 管理コストの外部化: パレットの回収、清掃、修理という面倒なプロセスをCHEPが一手に引き受けます。企業が自社規格を維持するよりも、CHEPの標準パレットを使う方が安くて楽という経済的インセンティブを作りました。

- 追跡データの共有: パレットの移動データを解析し、荷主企業に物流効率化のコンサルティングを行うことで、データの標準化も同時に進めました。

- 教訓: 強制的に合わせさせるのではなく、標準に乗ったほうが圧倒的に得をするビジネスモデルを提示することで、結果的にプロセスの標準化を達成しました。

3. 海外事例と日本の比較

| 項目 | 欧州 (EPAL) | 米国 (CHEP) | 日本 (現状) |

| 主なサイズ | \(800 \times 1200\) | \(1219 \times 1016\) | \(1100 \times 1100\) (T11) など混在 |

| 運用形態 | 交換制(即時交換) | 貸出制(レンタル) | 自社保有 + 一部レンタル |

| 標準化の原動力 | 歴史的な鉄道規格の継承 | 大手プラットフォーマーの利便性 | 行政主導の2024年問題対策 |

| ビジネスプロセス | 物理規格がプロセスを規定 | サービスがプロセスを規定 | 個別プロセスが物理を規定 |

4. まとめ:なぜ海外では成功しているのか

海外の成功事例に共通しているのは、パレットを競争手段だと思っていないという点です。

- 欧州は公的なインフラとして、

- 米国はアウトソーシングするサービスとして、

それぞれが物流の物理層を企業経営から切り離しました。一方、日本は長らく、荷姿(パレットや段ボールのサイズ)を自社倉庫や自社店舗に最適化された独自プロセスの一部として守り続けてしまったため、今になって共同輸送の壁に突き当たっています。

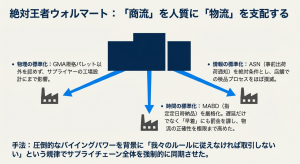

絶対王者ウォルマートの事例

絶対王者ウォルマートの事例

ウォルマート(Walmart)による納入基準の統一は、単なる一企業のルール変更を超え、世界の物流・小売業界におけるビジネスプロセスの強制標準化の歴史的転換点となりました。

彼らがサプライヤーに対して放った基準に合わせなければ取引しないという強力な規律が、結果としてサプライチェーン全体の効率を爆発的に高めたメカニズムを解説します。

1. パレット規格(GMA規格)の徹底

ウォルマートは、米国標準のGMA規格(\(1219mm \times 1016mm\))を厳格に採用しました。

- 影響: かつては荷主ごとに微妙に異なるサイズのパレットや荷姿が存在していましたが、ウォルマートという巨大な出口が規格を固定したため、全米のメーカーは工場のラインや倉庫の設計をこのサイズに最適化せざるを得なくなりました。

- 物理の一致: これにより、トラックへの積載効率が極限まで計算可能になり、異なるメーカーの荷物を混載する共同配送のハードルが物理的に消滅しました。

2. ASN(事前出荷通知)とデータの標準化

ウォルマートは、EDI(電子データ交換)を通じたASNの送信を納入の絶対条件としました。

- 影響: トラックが店舗や配送センターに到着する前に、何が何個載っているかのデータがシステムに届くプロセスを確立しました。

- プロセスの同期: これにより、到着後の検品という作業がほぼ不要(クロスドッキング:荷降ろししてすぐ別便に載せ替え)になりました。この待ち時間ゼロのプロセスが、物流コストを劇的に引き下げました。

3. RFID導入による在庫の可視化

2000年代初頭、ウォルマートは主要サプライヤーに対し、パレットやケースへのRFIDタグ貼付を義務付けました。

- 影響: バーコードをスキャンする手間(アナログなプロセス)を排除し、ゲートを通過するだけで自動的に入出庫が記録される仕組みを構築しました。

- 情報の標準化: これによりどこに何があるかという情報が荷主と小売の間でリアルタイムに共有(情報の非対称性の解消)され、過剰在庫を防ぐプロセスが業界標準となりました。

4. 厳格な納入時間枠(Must-Arrive-By Date: MABD)

〇月〇日の〇時~〇時の間に納品せよという、極めて狭いタイムスロットを指定しました。

- 影響: 以前はその日のうちといった曖昧な管理でしたが、分単位のプロセス管理をサプライヤーに強いたことで、配送センターのドック(トラック接車場所)の回転率を最大化しました。

- ペナルティの導入: 遅延だけでなく早着にも罰金を課すことで、物流の正確性を何よりも優先させました。

日本の状況との対比:なぜウォルマート流が難しいのか

日本でもイトーヨーカドーやイオンなどが基準の統一を試みてきましたが、ウォルマートほど劇的な変化に至らなかったのには理由があります。

| 項目 | ウォルマート(米国) | 日本の主要小売 |

| バイイングパワー | 圧倒的なシェアで絶対王政 | 競合が多いため、サプライヤーへの強制力が分散 |

| 配送形式 | 自社センター経由(センター納品)が基本 | 直送や卸経由が混在し、プロセスが複雑 |

| 返品慣行 | 原則として買い取り(返品なし) | 返品・受領拒否があり、プロセスが逆流する |

| 店舗設計 | 郊外型でパレットのまま陳列可能 | 都市型で段ボールから出す品出しが不可欠 |

まとめ:ウォルマートが証明したこと

ウォルマートの影響の本質は、商流(売買権限)を人質に取ることで物流プロセスを強制的に一元化した点にあります。

民間企業同士の合意形成は、圧倒的な力(または圧倒的な経済的利益)がない限り、各社のエゴ(部分最適)によって阻まれるという、前述のゲーム理論的課題に対する一つの力による解決策を示した事例と言えます。

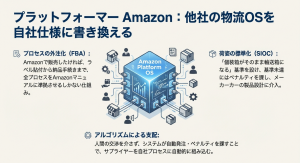

プラットフォーマーAmazonの事例

プラットフォーマーAmazonの事例

Amazonはウォルマートのような強者の標準化をさらに一歩進め、物理(物流)とデジタル(データ)の完全な同期によって、サプライヤーに自社規格への適応を強烈に迫る存在です。

Amazonの標準化における最大の特徴は、自社の巨大なプラットフォームをインフラとして提供することで、他社のビジネスプロセスをAmazon仕様に染め上げる点にあります。

1. FBA(フルフィルメント by Amazon)によるプロセスの外注化

Amazonは、サプライヤー(出品者)の物流プロセスを自社に丸投げさせるFBAという仕組みを通じて、標準化を達成しました。

標準化の内容: 出品者がAmazonの倉庫に荷物を送る際、ラベルの貼り方、梱包のサイズ、納品手続きのすべてをAmazonマニュアルに合わせる必要があります。

- 影響: 零細企業から大企業まで、Amazonで売るためには、自社の従来の発送プロセスを捨ててAmazon仕様に書き換えることになります。

- 結果: Amazonは自社センター内で、数百万社の異なる企業の荷物を完全に同じプロセスで処理できるようになり、爆発的な効率化を実現しました。

2. SIOC(Frustration-Free Packaging)による荷姿の標準化

Amazonは配送箱の中にまた配送箱があるという無駄を省くため、SIOC(Ship in Own Container)という基準を導入しました。

- 標準化の内容: 商品パッケージそのものが、そのまま配送伝票を貼って発送できる強度と形状であることをサプライヤーに要求します。

影響: サプライヤーは小売店の棚に並べるための華やかな箱ではなく、Amazonのベルトコンベアと配送網に最適化された箱を設計・製造しなければならなくなりました。 - 強制力: 基準を満たさない場合、1件ごとにペナルティ料金(Chargeback)を課すことで、メーカー側の設計プロセス(製造上流)を強制的に変更させました。

3. デジタル・標準化(アルゴリズムによる制御)

- Amazonのプロセス標準化は、人間による交渉ではなくアルゴリズムによって行われます。

ベンダーセントラルによる自動発注: Amazonは在庫状況に基づき、システムが自動的に発注書を発行します。サプライヤーは、Amazonのシステムが指定するタイミングと量で納品するプロセスに組み込まれます。

予測データの強制共有: サプライヤーはAmazonの需要予測データに基づいて生産計画を立てるようになり、メーカー側のいつ、どれだけ作るかという意思決定プロセスまでがAmazon標準に統合されていきます。

4. まとめ:Amazonが目指す見えない標準化

Amazonの恐ろしさは、サプライヤーがAmazonに合わせて苦労していると感じる前に、Amazonのシステムを使わないと商売が成り立たない状況を作り出し、無意識にプロセスを標準化させてしまう点にあります。

これは、ビジネスプロセスの標準化に手間と時間がかかるという課題に対し、ITプラットフォームによる強制的なOSの上書きで解決してしまった事例と言えます。

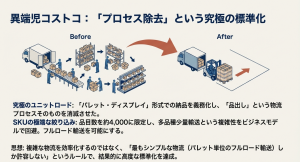

異端児コストコの事例

異端児コストコの事例

コストコの物流戦略は、ウォルマートやAmazonとはまた異なる、究極のシンプル化(削減)による標準化が特徴です。

彼らのビジネスモデルは、物流を効率化するのではなく、物流というプロセスそのものを可能な限り除去することで、結果的に極めて強力な標準化を実現しています。

1. パレット・ディスプレイによる究極のユニットロード

コストコの最大の特徴は、商品を段ボールから出して棚に並べる品出し(マーチャンダイジング)というプロセスを完全に廃止している点です。

標準化の内容: サプライヤーは、商品をパレット(米国ではGMA規格、日本ではT11型)の上に直接、販売可能な状態で積み上げたパレット・ディスプレイ形式で納入しなければなりません。

- プロセスの省略: 配送センターに届いたパレットは、フォークリフトでそのまま店舗の床に置かれ、それがそのまま売り場になります。

- 影響: サプライヤーは、コストコ専用のパレット積載設計(バンニング)を余儀なくされます。箱のデザインも、パレットに積んだ状態で商品が見えるオープンケースにする必要があり、製造ラインの川上からコストコ標準への適応が求められます。

2. クロスドッキングの徹底と在庫の非滞留

コストコは巨大な倉庫のように見えますが、実は物流センター(デポ)での在庫滞留時間を極限まで短くしています。

- 標準化の内容: デポに届いた商品は、保管されることなく、数時間以内に各店舗行きのトラックへ積み替えられます(クロスドッキング)。

- 情報の標準化: これを可能にするため、全てのパレットには高度なライセンスプレート(追跡ラベル)が貼られ、システム上で一元管理されています。

- 結果: デポで開梱しない棚に置かないという標準プロセスを徹底することで、荷役コストと破損リスクを最小化しています。

3. SKU(品目数)の極端な絞り込み

一般的なスーパーが数万点のSKUを扱うのに対し、コストコは約4,000点に絞り込んでいます。

- 影響: 1アイテムあたりのボリュームが極めて大きくなるため、トラック1台を1種類の商品で埋めるフルロード輸送が可能になります。

- 標準化のメリット: 多品種少量を混載する複雑な共同配送の必要性を、ビジネスモデルそのもので消去しています。大量の同一規格品を運ぶという最もシンプルな物流プロセスをサプライヤーに強制しています。

4. 輸送・梱包基準のハードな規制

コストコはサプライヤーに対し、非常に詳細な包装・配送マニュアルを課しています。

- 構造的強度: パレットを3段、4段と高く積み上げる(ハイスタック)ため、段ボールの圧縮強度に対する厳しい基準があります。基準を満たさない商品は受領拒否されます。

- パレットの品質: 破損したパレットや、規格外のパレットでの納入は厳禁です。これにより、コストコ内の自動化されたハンドリングシステムでのトラブルを未然に防いでいます。

ウォルマート、Amazon、コストコの標準化比較

| 項目 | ウォルマート | Amazon | コストコ |

| 標準化の単位 | ケース(段ボール) | 個口(単品) | パレット(荷役単位) |

| 現場作業 | 店員が棚に並べる | ロボットが仕分ける | 客がパレットから取る |

| サプライヤーへの要求 | EDI連携と定時納品 | 配送ラベルとSIOC対応 | パレット積載の最適化 |

| 物流の思想 | 効率的な移動 | 緻密な制御 | プロセスの除去 |

5. まとめ:コストコが示す標準化の教訓

コストコの成功は、物流のルールをシンプルに絞り込み、そこから外れるものを一切許容しないという徹底した姿勢にあります。

日本の共同配送が難航している理由の一つに、多種多様な荷姿や納品ルールを、なんとか技術でまとめようとしている点がありますが、コストコは逆にまとめやすいもの(パレット単位)しか扱わないというビジネスモデルで解決しています。

出典と参考文献

1. ウォルマート(Walmart):統合型サプライチェーンの始祖

ウォルマートの事例は、データ共有(EDI)と配送センター(クロスドッキング)の統合に関する研究が中心です。

- Walmart Corporate: “Supplier Requirements”

内容: ウォルマートがサプライヤーに課す最新の配送・包装・ラベル基準(OTIF: On-Time In-Fullなど)の公式ガイドライン。 - “Wal-Mart’s successfully integrated supply chain” (Journal of Economics and Management)

内容: 20世紀後半にウォルマートがいかにIT(Retail Link)と物理インフラを結合し、サプライヤーの在庫管理を自律化させたかを分析した学術論文。 - 『ウォルマートの成長戦略と影』(専修大学・ビジネスレビュー)

内容: 日本の西友への導入事例を含め、EDLP(エブリデー・ロープライス)を支える物流標準化の知識移転プロセスを考察した国内文献。

2. Amazon:プラットフォームによるデジタル支配

Amazonの事例は、FBA(フルフィルメント)の仕組みと、配送効率を最大化する梱包基準(SIOC)に関する資料が豊富です。

- Amazon Seller Central: “Packaging and Labelling Requirements”

内容: FBA(Fulfillment by Amazon)を利用するための梱包・ラベル貼付の厳格なマニュアル。 - “ISTA 6-Amazon.com-SIOC” (International Safe Transit Association)

内容: Amazonが主導した梱包箱なし発送(SIOC)の国際的な試験規格。サプライヤーの製品設計プロセスにまで影響を与えた技術標準の一次資料。 - 『アマゾンと物流大戦争』(角井亮一 著)

内容: 日本の物流専門家による、Amazonがいかに日本の物流慣習(多頻度小口)を自社標準で上書きしたかを解説した実務書。

3. コストコ(Costco):プロセスの極小化とパレット単位の運用

コストコは、店舗=倉庫という特殊な形態を支えるパレット・ディスプレイに関する事例が特徴です。

- “Costco Warehouse Process Improvement Project” (Scribd/Academic reports)

内容: コストコの店舗内でのパレット・プラグ(パレット単位の補充)がいかに人的作業を削減しているかを分析したフィールド調査報告。 - “Evaluating the RFID Technology in Costco Company” (ResearchGate)

内容: ローコスト・オペレーションを貫くコストコが、あえて高度なIT(RFID)を限定的に使い、パレット単位の物理標準を維持している戦略を分析した論文。 - 『コストコの知られざる勝ちパターン』(各種ビジネス・ケーススタディ)

内容: 4,000点のSKU(品目数)への絞り込みが、いかに物流プロセスを簡素化し、サプライヤーへの交渉力を生んでいるかを整理した経営分析資料。

出典から読み解く共通の標準化の正体

これらの文献を比較すると、3社に共通する成功のプロセスが見えてきます。

- インターフェースの固定: パレット(コストコ)、梱包箱(Amazon)、ラベル・データ(ウォルマート)という、自社システムと外部(サプライヤー)が接する部分の規格を一歩も譲らず固定した。

- ペナルティとインセンティブ: 標準から外れる者には罰金(ウォルマート・Amazon)を、従う者には圧倒的な販売ボリューム(コストコ)を与えることで、民間企業間の合意を適応に変えた。

- 資産の外部化: サプライヤー側に標準に合わせた設備投資をさせることで、自社は身軽なままネットワーク全体の効率(2024年問題への対応力)を高めた。

注意

以上の文書はAI Geminiが生成したものを加筆修正しており、誤りが含まれる場合があります。